Mit operativer Exzellenz dem Wettbewerb einen Schritt voraus

Mit operativer Exzellenz dem Wettbewerb einen Schritt voraus

Erfolgsfaktoren und Handlungsempfehlungen

Autoren: Josef Bausch (MBA), Prof. Dr. Thomas Wunder

Eine groß angelegte Studie in der Ernährungsindustrie hat gezeigt, dass sich herausragend erfolgreiche Unternehmen u. a. durch operative Exzellenz in allen Effizienzfeldern und Organisationsbereichen auszeichnen. Dieser Beitrag stellt die wesentlichen Erfolgsfaktoren dar, mit denen sich die besten Unternehmen von ihren Wettbewerbern abheben. Es werden konkrete Handlungsempfehlungen aufgezeigt, wie die Effizienz in der Praxis nachhaltig verbessert werden kann.

1. Effizienz – ein wichtiger Wettbewerbsfaktor in der Ernährungsindustrie

Der deutsche Verbraucher gibt im Durchschnitt weniger als 12% seines Konsumbudgets für Essen und Trinken aus. Konsumenten in Italien und Frankreich hingegen investieren beispielsweise gut 20% für Lebensmittel und Getränke. Betrachtet man zudem die Lebensmittelpreise in Deutschland, so zählen diese zu den niedrigsten innerhalb von Westeuropa. Ein Grund hierfür liegt in der starken Verhandlungsmacht des Handels. Rund 5.700 Lebensmittelhersteller sehen sich fünf großen Einzelhändlern gegenüber, die 75% des Markts auf sich vereinen. Zudem ist die Branche durch stetig steigende Rohstoff- und Energiekosten geprägt. Die Rahmenbedingungen dieses hartumkämpften Markts werden sich nach Ansicht der Lebensmittel- und Getränkehersteller in Zukunft tendenziell sogar noch verschärfen.

Für viele Unternehmen führt dies schon heute zu sinkenden Umsatzrenditen und damit zu einem geringeren finanziellen Spielraum für z. B. Ersatzinvestitionen, Kapazitätserweiterungen, Innovationen, Werbung oder die Erschließung neuer Märkte. Vor diesem Hintergrund ist das Realisieren von Effizienzvorteilen ein wichtiger Wettbewerbsfaktor in der Ernährungsindustrie. Für einige Unternehmen wird das Erreichen eines wettbewerbsfähigen Effizienzniveaus sogar zur Überlebensfrage. Was sind die Erfolgsfaktoren, die es beim Streben nach operativer Exzellenz zu beachten gilt? Auf welche Methoden können Unternehmen zurückgreifen, um Effizienzvorteile zu realisieren? Mögliche Antworten auf diese Fragestellungen werden nachfolgend unter Rückgriff auf eine aktuelle empirische Untersuchung zu Strategieprozessen und Erfolgsfaktoren in der Ernährungsindustrie aufgezeigt.

2. Empirische Untersuchung

Die dem Beitrag zugrunde liegende Befragung wurde von November 2012 bis April 2013 online zu den Themen Strategieprozess, Innovation, Effizienz und Nachhaltigkeit durchgeführt (vgl. Wunder/Bausch, 2013). Es haben 104 Unternehmen der Ernährungsindustrie aus fünf großen Branchengruppen teilgenommen: Getränke (29%), Kulinarik (26%), Backwaren / Süßwaren (16%), Milchwirtschaft / Speiseeis (16%) sowie Fleischwaren (13%). Damit ist die Management-Studie die derzeit größte branchenübergreifende Erhebung zu Strategieprozessen und Erfolgsfaktoren in der Ernährungsindustrie im deutschsprachigen Raum.

80 % der Teilnehmer haben weniger als 1.000 Mitarbeiter, je 10% haben 1.000 – 2.500 bzw. über 2.500 Mitarbeiter. 75% der teilnehmenden Führungskräfte kommen aus der Geschäftsführung ihres Unternehmens, 11% aus Produktion und Technik, 11% aus Marketing und Vertrieb, 3% aus F&E. Fast alle Teilnehmer kommen aus Deutschland (6% aus Österreich und 3% aus der Schweiz). Es haben 59% Familienunternehmen, 30% Kapitalgesellschaften und 11% Genossenschaften teilgenommen. Die im Beitrag dargestellten Ausführungen basieren auf den Teilergebnissen der Studie zum Thema „Effizienz“ und sind mit Praxisbeispielen und Handlungsempfehlungen aus eigenen Erfahrungen der Autoren angereichert.

In der Studie haben sich zwölf Referenzunternehmen herauskristallisiert, die drei Jahre in Folge sowohl ihren Umsatz als auch ihren Gewinn stärker steigern konnten als ihre Wettbewerber. Diese Unternehmen werden im Folgenden als „Champions“ bezeichnet. Die Gruppe der Champions setzt sich aus Lebensmittel- und Getränkeherstellern unterschiedlicher Branchengruppen, Größenklassen und Rechtsformen zusammen.

3. Champions setzen auf allen Effizienzfeldern Maßstäbe

Bezogen auf operative Exzellenz sind die Champions auf allen abgefragten Effizienz-Feldern deutlich besser positioniert als die restlichen Unternehmen (vgl. Abb.1). Die deutlichsten Unterschiede gibt es in den Feldern Working Capital, Produktivität und Verluste. Hier geben nahezu alle Champions an sehr gute bzw. gute Ergebnisse zu erreichen, während nur knapp jedes zweite Unternehmen der Nicht-Champions dies von sich behaupten kann. Ähnlich deutlich sieht der Unterschied in den Bereichen Führungsverhalten, Produktkosten und Arbeitssicherheit aus. Die kleinste Differenz zeigt sich auf dem Gebiet der Kundenreklamationen, wo sich ein Großteil der Studienteilnehmer relativ gut positioniert sieht. Hier geben alle Champions und rund drei Viertel der Nicht-Champions an, sehr gute bzw. gute Ergebnisse zu erzielen. Hinsichtlich der Effizienzfelder „fehlerfreie Prozesse“ und „kurze Durchlaufzeiten“ signalisieren die Studienergebnisse sowohl bei den Champions als auch Nicht-Champions noch Handlungsbedarf. Rund 25% der Champions sehen sich hier schlecht bzw. sehr schlecht positioniert. Bei den Nicht-Champions sind es jeweils zwei von drei Unternehmen.

4. Der Weg zur operativen Exzellenz:

Erfolgsfaktoren der Champions

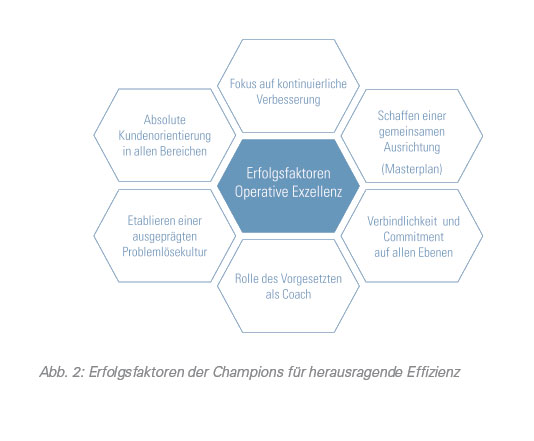

Was machen die Champions anders auf dem Weg zur operativen Exzellenz? Wie gelingt es ihnen, sich nicht nur in einigen ausgewählten Effizienzfeldern, sondern an allen Fronten der operativen Exzellenz abzuheben? Zur Beantwortung dieser Fragestellungen wurden auf Basis der Studienergebnisse sechs Erfolgsfaktoren abgeleitet (vgl. Abb.2), die nachfolgend dargestellt und anhand von Praxisbeispielen und eigenen Erfahrungen illustriert werden.

Fokus auf kontinuierliche Verbesserung

„Kontinuierliche Programme schlagen einzelne Projekte“. Dieser häufig propagierte Leitsatz hat sich auch in der vorliegenden Studie als Erfolgsfaktor herauskristallisiert. Sind Unternehmen nur auf einzelnen Effizienz-Feldern sehr gut positioniert, so zeigt dies i.d.R., dass diese Firmen ihren Fokus über eine bestimmte Zeit speziell auf diese Teilgebiete gelegt haben. Aufgrund eines akuten operativen Handlungsbedarfes, wie bspw. häufiger Anlagenstörungen oder steigendem Rework bzw. wiederholter Qualitätsprobleme, haben diese Unternehmen spezifische Verbesserungsprojekte initiiert und erfolgreich abgeschlossen. Im Gegensatz dazu zeigen die Champions nicht nur auf einigen Gebieten Spitzenleistungen, sondern sind auf allen Feldern ihren Mitbewerbern deutlich überlegen (vgl. Abb.1).

Darüber hinaus geben über 90% der Champions an, ihre operativen Kennzahlen wie Anlagenstörungen, Reklamationen, Produktionsverluste oder Instandhaltungskosten kontinuierlich zu verbessern. Bezüglich Working Capital und Durchlaufzeiten gelingt dies bei rund zwei Drittel der Champions. Betrachtet man die Fähigkeit zur kontinuierlichen Verbesserung bei den restlichen Unternehmen, so zeigt sich bei allen Kennzahlen eine deutliche Diskrepanz zu den Champions. So können beispielsweise nur rund 65% der Nicht-Champions von sich behaupten, ihre Anlagenstörungen und Reklamationen stetig zu verbessern. Bei den Durchlaufzeiten sind es nur rund 29%.

Schaffen einer gemeinsamen Ausrichtung (Masterplan)

82% der Champions erarbeiten ihre operativen Ziele und Projekte im Team (Masterplan). Eine teambasierte Kontrolle der Zielerreichung und Projektumsetzung praktizieren 91% der Champions. Im Gegensatz dazu erfolgt die Ziel-/Projekterarbeitung und –kontrolle nur bei jedem 2. Unternehmen aus der Gruppe der Nicht-Champions (vgl. Abb.4). In der Praxis nutzen erfolgreiche Unternehmen der Ernährungsindustrie u.a. das Instrument des „Masterplans“, um eine gemeinsame Ausrichtung auf die vom jeweiligen Bereich beeinflussbaren wesentlichen operativen Stellhebel zu schaffen. Ein Masterplan ähnelt methodisch dem Balanced Scorecard-Ansatz. Er wird im Führungskreis des jeweiligen Bereichs gemeinsam erarbeitet und enthält neben Prioritäten (Perspektiven), Haupteinflussgrößen (Driver), Kennzahlen und Ziel-/Istwerten auch die Projekte, die zur Zielerreichung verfolgt werden und in Zukunft geplant sind (vgl. Abb. 3).

Der Masterplan wird i.d.R. für die regelmäßigen Management-Besprechungen herangezogen. Hier werden u. a. der Status der jeweiligen Projekte abgefragt, neue Projekte hinzugenommen oder nicht mehr relevante Projekte entfernt. Durch einen Soll-/Istvergleich im Team kann früh erkannt werden, ob man hinsichtlich der definierten Ziele bzw. Kennzahlen auf dem richtigen Weg ist oder ob Korrekturmaßnahmen erforderlich sind. Damit „lebt“ der Masterplan und unterstützt das Management hinsichtlich kontinuierlicher Verbesserung.

Die Anzahl der Masterpläne sind je nach Unternehmensgröße unterschiedlich. Kleine und mittelständische Unternehmen verfügen ggf. über nur einen Masterplan, während größere Unternehmen Masterpläne für jede Hauptabteilung (z. B. Produktion/Technik, Marketing, Vertrieb, Supply Chain etc.) und Produktionsstätte haben können.

Verbindlichkeit und Commitment auf allen Ebenen

Bei 73% der Champions kennen die Produktionsmitarbeiter ihren Beitrag zu den Abteilungszielen und wirken bei der Kennzahlenverbesserung mit (Verantwortung). In der Gruppe der Nicht-Champions sind es nur 37% bzw. 28% (vgl. Abb. 4). Unternehmen gelingt es durch systematisches Kaskadieren, die jeweils relevanten Stellhebel auf den verschiedenen Ebenen zu identifizieren. Hierzu werden die gesetzten Ziele und Kennzahlen – z. B. aus einem übergeordneten Masterplan – systematisch bis auf Shop-Floor-Ebene heruntergebrochen (vgl. Abb.5). Verbindlichkeit entsteht u.a. dadurch, dass ausgewählte Mitarbeiter nachgelagerter Einheiten (z.B. Abteilungsleiter „Pulver“) in die Erarbeitung von Steuerungsgrößen der nächsthöheren Ebene (z.B. Produktionsstätte bzw. Werk) eingebunden sind. Anschließend wird im Team, z.B. der Abteilung „Pulver“, ermittelt, welchen Beitrag die Mitarbeiter für die Erreichung der relevanten übergeordneten Ziele und Kennzahlen leisten können. Die personelle Verzahnung der Ebenen im Kaskadierungsprozess („Linking-Pin-Prinzip“) fördert das Verständnis und die Akzeptanz für die relevanten Steuerungsgrößen.

Die wichtige Einbindung der Mitarbeiter sollte sich dabei nicht nur auf den Erarbeitungsprozess beschränken. Unternehmen schaffen Verbindlichkeit und Commitment auf allen Ebenen u.a. dadurch, dass sie die relevanten Steuerungsgrößen als Grundlage für regelmäßige kennzahlenbasierte Besprechungen ihrer Teams nutzen (vgl. Abb.5). Dadurch werden die Aufmerksamkeit und die Ressourcen im gesamten Unternehmen kontinuierlich auf die zur Erreichung operativer Exzellenz wichtigsten Stellhebel gelenkt (vgl. Doppler/Lauterbach, 2008, S.356). Bezüglich der Performance Review Besprechungen auf Shop Floor-Ebene signalisieren die Studienergebnisse noch Handlungsbedarf. Lediglich 55% der Champions und 44% der Nicht-Champions geben an, dass es in ihren Abteilungen kennzahlenbasierte Besprechungen gibt.

Für die verwendeten Kennzahlen gelten dabei eine Reihe von Regeln. Sie sollten für die Abteilung wichtig, vom Mitarbeiter beeinflussbar, einfach, sofort verfügbar und ausgeglichen sein. Letzteres bedeutet, dass es mehrere Perspektiven gibt, z.B. Arbeitssicherheit, Kosten, Qualität, Service und Motivation. Im besten Fall sollen die Kennzahlen von den Mitarbeitern selbst gemessen werden können. Durch die visuelle Darstellung z. B. mit Farben, Piktogrammen oder mit Kaskadierungsbäumen wird die schnelle Informationsaufnahme sowie das Verständnis aller Mitarbeiter gefördert (vgl. Mayer, 2013, S. 461f.).

Je nach Unternehmensebene erfolgen die kennzahlenbasierten Team-Besprechungen täglich (z.B. Shop-Floor), wöchentlich (z.B. Produktionsstätte bzw. Werk) oder monatlich (z.B. Hauptabteilung oder Gesamtunternehmen). Damit dies möglich ist, müssen alle relevanten Steuerungsgrößen auf Abteilungs bzw. Shop-Floor-Ebene täglich ermittelt und für die gemeinsamen kennzahlenbasierten Besprechung zur Verfügung gestellt werden. Durch die regelmäßige Auseinandersetzung mit den Kennzahlen im Team übernehmen die Mitarbeiter Verantwortung, leisten einen Teil ihres eigenen Controllings selbst und machen sich immer wieder bewusst, welchen Beitrag sie in ihrem Bereich zum Erreichen eines unternehmensweit exzellenten Effizienzniveaus leisten. Dies schafft Motivation und Verbindlichkeit (vgl. Herzberg, 2003), setzt allerdings voraus, dass die Mitarbeiter auch zur Verbesserung „ihrer“ Kennzahlen in der Lage sind. Hier kommt die Rolle des Vorgesetzten ins Spiel.

Rolle des Vorgesetzten als Coach

Je komplexer eine Aufgabe ist, desto weniger kann der Vorgesetzte der „Alleswisser“ sein. Vielmehr muss er durch sein Führungsverhalten seine Mitarbeiter dazu befähigen, relevante Kennzahlen selbst erfolgreich zu verbessern oder auftretende Probleme selbst lösen zu können. Bezüglich des Aspekts „Exzellentes Führungsverhalten“ geben 91% der Champions an, sehr gut bzw. gut positioniert zu sein. Bei den restlichen Unternehmen sind es dagegen nur 53% (vgl. Abb.1). Darüber hinaus setzen 73% der Champions auf „Coaching als zentrales Element zur Mitarbeiterentwicklung“, im Gegensatz zu 46% bei den Nicht-Champions (vgl Abb.6).

Coaching bedeutet, jemanden zu unterstützen, um selbst Probleme zu lösen. Dadurch ändert sich mit der Zeit auch die Rolle des Vorgesetzten. Er wird mehr Coach als Entscheider sein. Gleichzeitig wird die Führungskraft entlastet und kann sich noch mehr darum kümmern, ihren Mitarbeitern Hürden aus dem Weg zu räumen und sich mehr im voraus um Verbesserungen bis hin zur strategischen Weiterentwicklung ihrer Abteilung, ihres Werks oder Unternehmens zu kümmern. Erfahrungsgemäß fällt dieser Rollenwechsel den Vorgesetzten oft schwerer als den Mitarbeitern, die nun mit in die Verantwortung genommen werden und sich dadurch auch persönlich weiterentwickeln. Gerade beim Streben nach kontinuierlicher Verbesserung ist dies sehr wichtig. Einige Unternehmen haben das genannte Rollenverständnis bei ihren Vorgesetzten derart umgesetzt, dass eine Teilnahme von Abteilungsleitern an den täglichen kennzahlenbasierten Besprechungen der Abteilungen gar nicht mehr erforderlich ist. In diesen Fällen ist die Verantwortungsübernahme der Mitarbeiter in den Tagesablauf eingebaut.

Etablierung einer ausgeprägten Problemlösekultur

Tritt im operativen Tagesgeschäft ein Effizienzproblem auf, dann nimmt man sich nicht immer die Zeit, systematisch die Grundursache zu analyieren. Gerade von Vorgesetzten erwarten die Mitarbeiter häufig, dass diese schnell eine Lösung parat haben. Bei Unternehmen mit wenig ausgeprägter Problemlösekultur wird dann ein elementar wichtiger Schritt, nämlich die Analyse der Grundursache, häufig übersprungen. In diesen Fällen ist eine kontinuierliche Verbesserung nur schwer zu realisieren.

82% der Champions geben im Gegensatz zu 36% der Nicht-Champions an, eine ausgeprägte Problemlösekultur (Grundursachenfindung) im Unternehmen umgesetzt zu haben (vgl. Abb.6). In der Praxis spricht man von einer Problemlösekultur, wenn mindestens ca. 60-70% der Mitarbeiter regelmäßig an systematischen Problemlösezyklen beteiligt sind. Ein Problemlösezyklus beinhaltet mindestens eine Problemdefinition, Analyse der Grundursache, Auswahl der besten Lösung, Umsetzung und Kontrolle, ob das Problem „für immer“ gelöst wurde. In der Regel ist hierfür mehr Zeit erforderlich als für eine einmalige Problemlösung i.S. einer „Feuerlöschaktion“. Allerdings schafft man es meist nur mit Hilfe von systematischen Problemlösezyklen, den Großteil der Probleme nachhaltig zu lösen und langfristig weniger Verluste bzw. mehr Einsparungen und mehr Zeit für wertschöpfende Tätigkeiten zu haben. Dies signalisieren auch die Studienergebnisse. Rund drei von vier Champions geben an, kontinuierlich ergebniswirksame Einsparungen zu erzielen im Vergleich zu 44% der Nicht-Champions.(vgl. Abb.6)

Eng verbunden mit Gedanken einer nachhaltigen Lösung von Problemen ist der Umgang mit den sogenannten „Best-Practices“, die bei den genannten Problemlösezyklen sehr oft entstehen. 64% der Champions setzen auf einen ausgeprägten Best-Practice Transfer (vgl. Abb.6). Bei den Nicht-Champions sind es 40%. Gerade bei größeren Unternehmen spielt dies eine wichtige Rolle, da damit „das Rad nicht immer wieder neu erfunden werden muss“.

Absolute Kundenorientierung in allen Bereichen

Die Ernährungsindustrie ist in vielen Bereichen durch eine zunehmende Varientenvielfalt geprägt. Endverbraucher erwarten heute bei vielen Produkten eine große Auswahl an unterschiedlichster Geschmacksrichtungen, Inhaltsstoffe (z.B. Bio-Qualität, Fairtrade, diverse Fettgehaltsstufen etc.), und Verpackungsgrößen. Für die Hersteller reduzieren sich durch die Kundenanforderungen tendenziell die Losgrößen von Jahr zu Jahr. Darüber hinaus kämpfen die Handelsketten als wichtigster Abnehmer speziell bei den Frischeprodukten seit geraumer Zeit um jeden zusätzlichen Tag „Haltbarkeit“. Für die Hersteller ist dies eine besondere Herausforderung, da sie häufig mit Rohstoffen, Halbfabrikaten sowie Fertigprodukten mit z.T. sehr kurzen Haltbarkeiten arbeiten. Unter diesen Gesichtspunkten steigt die Notwendigkeit, die Durchlaufzeiten stetig zu reduzieren. Eng damit verbunden ist die Reduktion der Downtimes sowie die Optimierung der Produktionsplanung. Die Studie zeigt, dass sich Champions hier deutlich von den Nicht-Champions unterscheiden. 72% der Champions geben an, über kurze Durchlaufzeiten zu verfügen. Beim Rest sind es nur 37%. Darüber hinaus geben fast alle Champions an, ein niedriges Working Capital zu erreichen. Bei den restlichen Unternehmen gelingt dies mit 40% nicht einmal jedem zweiten Unternehmen. Demnach sind die Champions der Vermeidung von Lagerbeständen bspw. in Form von Rohwaren-, Zwischen- oder Fertigwarenlagern – ein Merkmal von operativer Exzellenz – deutlich näher als die Nicht-Champions. Zudem geben rund zwei Drittel der Champions an, sowohl Durchlaufzeiten als auch Working Capital kontinuierlich zu verbessern. In der Gruppe der Nicht-Champions gelingt dies nur rund 30%. Vor diesem Hintergrund überrascht es auch nicht, dass Champions so gut wie keine Kundenreklamationen haben, was bei den verbleibenden

Unternehmen nur 76% von sich behaupten können (vgl. Abb.1).

Unternehmen der Ernährungsindustrie, die alles Denken und Handeln am Kunden ausrichten, gelingt es, Material und Informationen, zum richtigen Zeitpunkt, in der richtigen Menge, mit der richtigen Qualität an die richtige Person bzw. den richtigen Ort zu liefern. Dies sind bekannte Kriterien von Weltklasseprozessen (vgl. Glahn, 2007). Voraussetzung hierfür ist, dass die Prozesse fehlerfrei ablaufen. 73% der Champions im Verhältnis zu 35% der Nicht-Champions geben an, über „fehlerfreie Prozesse“ zu verfügen (siehe Abb.1). Hierbei wird heute zunehmend eine End-to-End-Betrachungsweise eingenommen, bei der Prozesse nicht an Bereichsgrenzen aufhören, sondern abteilungsübergreifend einer logischen Abfolge von Tätigkeiten zur Leitsungserstellung für einen Kunden folgen (vgl. Bergsmann, 2012). Vor diesem Hintergrund arbeiten Mitarbeiter in Unternehmen der Ernährungsindustrie zunehmend auch in den zentralen und administrativen Bereichen kontinuierlich an der Optimierung ihrer Abläufe. 55% der Champions geben an, dass auch die zentralen Bereiche regelmäßig ihre Prozesse optimieren. Bei den restlichen Unternehmen sind es 32%.

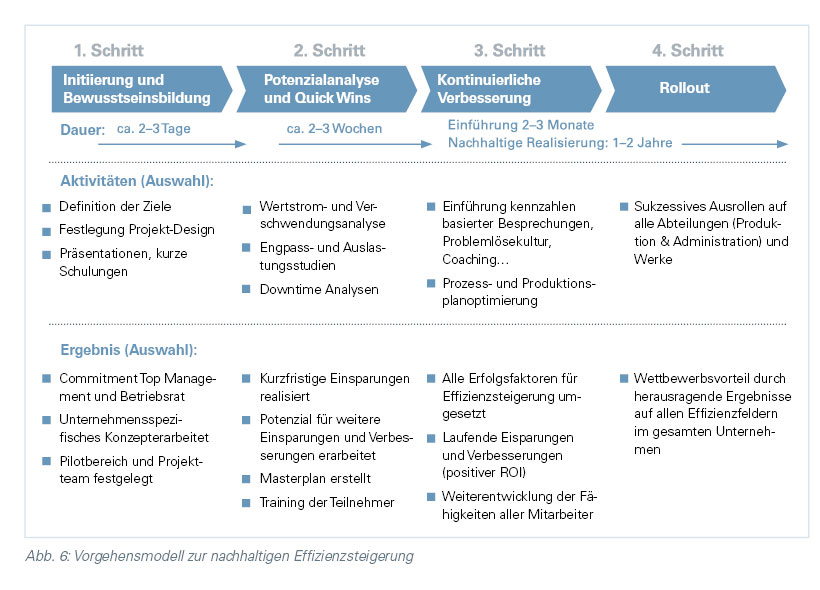

Wie lassen sich die dargestellten sechs Erfolgsfaktoren in der Praxis umsetzen? Zur Beantwortung dieser Fragestellung wird nachfolgend auf eine Vorgehensweise zurückgegriffen, die sich aus eigenen Erfahrungen als sinnvoll erwiesen hat. Der dargestellte Ablauf (vgl. Abb. 7) berücksichtigt die in der Studie identifizierten Erfolgsfaktoren und ist unabhängig von der Unternehmensgröße und den spezifischen Effizienzzielen anwendbar.

Schritt 1:

Initiierung und Bewusstseinsbildung

Vor dem Start eines Effizienzsteigerungsprogramms ist es wichtig, die konkreten Ziele bzw. die zu betrachtenden Effizienzfelder festzulegen. Streben Unternehmen nachhaltig ein hohes operatives Exzellenzniveau an, so durchlaufen diese i.d.R. alle vier Phasen. Andere dagegen fokussieren zunächst auf Phase 1 und 2 mit dem Ziel, kurzfristig Einsparungen und Verbesserungen zu erzielen. In beiden Fällen muss zu Beginn die notwendige Akzeptanz bei den jeweiligen Betriebs- bzw. Abteilungsleitern und beim Betriebsrat hergestellt werden. Insbesondere sollte das angestrebte Verbesserungsvorhaben bei den Führungskräften nicht als Vorwurf interpretiert werden, in der Vergangenheit etwas falsch gemacht zu haben. Auch kann es zweckmäßig sein, mit einem Pilotbereich zu starten, dessen Vorgesetzte offen für Neues sind und als Multiplikatoren für andere Bereiche fungieren können. So wird der Ressourceneinsatz begrenzt und eine Überfrachtung der Organisation verhindert. Schritt 1 endet mit einem gemeinsam erstellten Projekt-Design (Konzept) sowie zugehörigen Kick-off Präsentationen und Kurzschulungen.

Schritt 2:

Potenzialanalyse und Quick Wins

Die Potenzialanalyse wird mit 5-6 Führungskräften des jeweiligen Bereiches durchgeführt und dauert erfahrungsgemäß rund 2-3 Wochen. Durch die Einbindung nutzt man das vorhandene Wissen, schafft Transparenz, erhöht den Umsetzungserfolg, entwickelt die Führungskräfte weiter und schafft insgesamt eine positive Resonanz für die anstehenden Effizienzverbesserungen. Während der Potenzialanalyse werden Untersuchungen zu unterschiedlichen Themen durchgeführt. Typischerweise beinhaltet dies eine Verschwendungsanalyse, Wertstromanalyse (vgl. Womack/Jones, 2004, S. 271f.), Engpass- und Auslastungsstudien, sowie Studien zur Reduzierung von Downtimes (vgl. Shingo, 1985, S. 33f.). Zusätzlich werden mittels Interviews und gemeinsamen Betriebs- bzw. Abteilungsbegehungen Verbesserungspotenziale aufgedeckt. Dabei werden kurzfristige Verbesserungen/Einsparungen sofort umgesetzt (Quick Wins) und mittel- bzw. langfristige Verbesserungsprojekte initiiert. Für eine gemeinsame Ausrichtung und die effektive Umsetzung des aufgedeckten Verbesserungspotenzials, wird im Anschluss an die Analyse im Team ein Masterplan erarbeitet (vgl. Abb. 3).

Schritt 3:

Kontinuierliche Verbesserung

Hauptbestandteile eines kontinuierlichen Programmes sind neben dem Masterplan kennzahlenbasierte Besprechungen bzw. Performance Dialoge (vgl. Mayer, 2013, S. 462) in allen Abteilungen. Dabei beginnt man mit der gemeinsamen Erarbeitung der Agenda, Spielregeln und relevanten Kennzahlen sowie der zugehörigen Visualisierungsprinzipien. Ein weiteres Element sind Aktionswände zur Nachverfolgung kurzfristiger Maßnahmen. Darüber hinaus ist es erforderlich, einen Prozess zur Problemeskalation festzulegen. Teams dokumentieren bspw. die von ihnen nicht lösbaren Probleme auf einer Tafel, die dann in der Besprechung auf nächsthöherer Ebene bearbeitet und anschließend wieder in das Team zurückgegeben wird. Tagesbesprechungen erfolgen i.d.R. im interdisziplinären Team aus Mitarbeitern verschiedener Abteilungen. Die intensive Schulung der Vorgesetzten zu den Themen Coaching, situatives Führen und Change Management ist ein weiteres wichtiges Element innerhalb des kontinuierlichen Ansatzes. Parallel dazu sollte man mit der Etablierung der Problemlösekultur beginnen. Dabei ist die Einführung unterschiedlicher Vorgehensweisen für unterschiedliche Schwierigkeitsgrade von Problemen zweckmäßig. Bei der niedrigsten Schwierigkeitsstufe, wo die Lösung klar auf der Hand liegt, muss sofort eine Aktion definiert und diese nachverfolgt werden (z.B. Aktionswand in der kennzahlenbasierten Besprechung). Beim zweiten Schwierigkeitsgrad sollten mindestens zwei Mitarbeiter mit einem kurzen formalisierten Vorgehen der Grundursache auf die Spur gehen (max. 1 Stunde). Dagegen ist es bei der höchsten Komplexität ratsam, z.B. einen Basis Six Sigma DMAIC (Define, Measure, Analyse, Improve, Control) zu starten. Bei den DMAIC`s arbeitet ein Team von ca. 5-6 Mitarbeitern für einen längeren Zeitraum an der nachhaltigen Lösung des Problems (vgl. Womak/Jones, 2004, S.241; Bobke/Hiroshi/ Hammarström, 1996, S.43). Je nach Priorität bzw. dem Projekt-Design startet man meist etwas zeitversetzt mit den Prozessoptimierungen durch die eigenen Mitarbeiter in der Produktion und den Zentralbereichen. In der Lebensmittel- und Getränkeindustrie spielen hierbei die Optimierung der Produktionsplanung sowie die Reduktion von Durchlaufzeiten auf Basis von Wertstromanalysen eine besondere Rolle. Auf Shop-Floor-Ebene steht i.d.R. eine Reduktion von Rüstzeiten für alle Hauptlinien bspw. mit Hilfe der SMED-Systematik (Single Minute Exchange of Die) auf der Agenda.

Insgesamt ist für die Einführung eines kontinuierlichen Verbesserungsprogramms, unter Berücksichtigung der genannten Erfolgsfaktoren, in einem ausgewählten Bereich mit einer Dauer von ca. 2- 3 Monaten zu rechnen. Während dieser Zeit ist der erforderliche Ressourceneinsatz deutlich höher als in der darauffolgenden Realisierungsphase. Bis sämtliche Elemente zum Selbstläufer werden, vergehen erfahrungsgemäß ca. 1-2 Jahre. Bei kontinuierlichen Verbesserungsprogrammen sollte das Top-Management permanent Ergebnisse i.S. eines Return on Investment und einer stetigen Weitentwicklung der Fähigkeiten der Mitarbeiter einfordern. Dann sind jährliche Einsparungen von bis zu 1,5 – 3,5% des Umsatzes möglich, wie sie in einschlägigen Pressemitteilungen und Geschäftsberichten von Unternehmen wie Unilever, Nestlé oder Heineken berichtet werden. Erfahrungsgemäß werden in einem effektiven kontinuierlichen Programm auch nicht-monetäre Kennzahlen, wie z.B. Reklamationen, Arbeitsunfälle und Case Failure Rate sowie die Fähigkeiten der Mitarbeiter stetig verbessert.

Schritt 4:

Rollout

In vielen Fällen wird ein Teil der Einsparungen aus der „Potenzialanalyse und Quick Wins“ (Schritt 2) für das Aufsetzen eines kontinuierlichen Verbesserungsprogramms (Schritt 3) investiert. Je nach Projekt-Design ist es aber auch möglich, nach Schritt 2 einen Rollout der Potenzialanalyse in die anderen Abteilungen bzw. Werke durchzuführen, um auch dort kurzfristige Verbesserungen (Quick Wins) zu erzielen. Der Schritt in die kontinuierlichen Verbesserung kann dann zu einem späteren Zeitpunkt oder auch gar nicht erfolgen. Dieses Vorgehen ist dann zu empfehlen, wenn aufgrund der Wettbewerbssituation kurzfristige Einsparungen im Vordergrund stehen.

Strebt man dagegen nach kontinuierlicher Verbesserung, so müssen alle vorher genannten Elemente in die dafür vorgesehenen Abteilungen und Werke (Projekt-Design) ausgerollt werden. Dieser systematische Rollout kann in einer Roadmap illustriert werden, so dass die anstehenden Abteilungen/Werke frühzeitig wissen, wann sie an der Reihe sind. Es besteht jetzt der Vorteil, dass bereits Erfahrungen in den Referenzabteilungen vorliegen und diese auch besichtigt werden können. Gleichzeitig helfen die positiven Meldungen aus den Pilotbereichen, Akzeptanz für den Rollout im gesamten Unternehmen zu schaffen.

6. Fazit

Unternehmen müssen auf verschiedenen Effizienzfeldern Spitzenleistungen erbringen, um sich in ihrer Wettbewerbsarena zu behaupten. Dass dies unabhängig von der Unternehmensgröße und -form zu schaffen ist, zeigen die Champions in beeindruckender Weise. In der vorliegenden Studie aus der Ernährungsindustrie haben sich sechs Erfolgsfaktoren herauskristallisiert, auf die es ankommt. Operative Exzellenz lässt sich nachhaltig nur durch die kontinuierliche Bearbeitung aller Effizienzfelder sowie die zielgerichtete Einbindung und Entwicklung möglichst vieler Mitarbeiter und Führungskräfte erreichen. Hierzu können Führungs- und Steuerunginstrumente wie bspw. Masterpläne oder kennzahlenbasierte Besprechungen einen wichtigen Beitrag leisten. Dabei darf allerdings nicht vergessen werden, dass für eine substanzielle und nachhaltige Steigerung der Umsatz- und Ertragsstärke neben operativer Exzellenz auch die strategische Positionierung eine wichtige Rolle spielt. Unternehmen sind hier gut beraten, einen Teil der Einsparungen aus ihren Effizienzsteigerungsprogrammen in Innovationen, Marken und internationales Wachstum zu investieren. Letztlich ist es die Kombination aus herausragender Effizienz und einer schlagkräftigen Strategie, die auf Dauer einen Spitzenplatz im Wettbewerb sichert (vgl. Wunder/Bausch, 2014, S. 54).