Effizienz –

Effizienz –

Ein überaus wichtiges Handlungsfeld für

die Zukunftssicherheit jedes Unternehmens.

Was sind die größten Herausforderungen gerade für die Handelsmarkenhersteller?

Geschäftsführer Oliver Cersovsky: Ganz eindeutig der stetig steigende Wettbewerbsdruck und damit Kostendruck. Das spiegelt sich quer über die ganze Süßwarenindustrie. Einzig die reinen Markenhersteller können sich dem etwas entziehen. Zu dem Kostendruck kommen noch sehr kurze Umsetzungszeiträume getrieben durch die Discounter dazu.

Sehen Sie hier eine Entschärfung in den nächsten Jahren?

Nein, definitiv nicht. Die hohe Konzentration seitens des Handels wird bleiben bzw. eher noch leicht zunehmen. Auf der Herstellerseite wird die Konzentration über z.B. Zusammenschlüsse weiter Jahr für Jahr steigen. Gerade als Gegenpool zum Handel ist man gezwungen weiter zu wachsen. Stillstand heißt Rückschritt. Durch steigenden Umsatz wird ja auch z.T. versucht sinkende Margen gerade bei Eckartikeln auszugleichen.

Welche Maßnahmen können von unternehmerischer Seite dagegen unternommen werden?

Zum einen der Fokus auf Margenstarke Artikel und zum anderen in der Erhöhung der Produktivität bzw. durch kontinuierliche Kostenreduktion. Da wir historisch bedingt vom Saisongeschäft kommen versuchen wir auch unsere Ganzjahresartikel zu stärken. Unternehmen der Süßwarenindustrie die z.B. nur im Ganzjahresgeschäft tätig sind versuchen im Gegensatz dazu etwas in das Saisongeschäft zu kommen, da die Verbraucher meist nur entweder einen Osterhasen oder eine Schokoladentafel kaufen.

Was unternehmen Sie, um die Produktivität zu verbessern?

Unser Ziel ist die Kostenführerschaft für unsere Kernartikel. Wir streben dazu eine Produktivitätsverbesserung von mindestens 3-4 % pro Jahr an. Es kann auch gern etwas mehr sein. Dazu haben wir seit gut einem Jahr die Initiative „Schoko 2025“ zusammen mit Bausch Food Consulting initiiert, die sich sehr gut entwickelt.

Was bedeutet diese Initiative „Schoko 2025“ konkret für die operative Ebene?

Was bedeutet diese Initiative „Schoko 2025“ konkret für die operative Ebene?

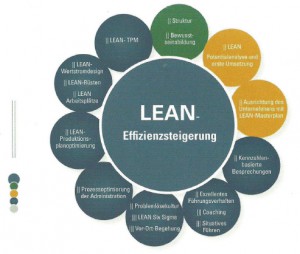

Generell ist es immer wichtig, die qualitativ richtigen Mitarbeiter an der für Sie richtigen Stelle zu haben. Neben den sozialen Kompetenzen spielt die Umsetzungskraft eine entscheidende Rolle. Als eine weitere Priorität sehe ich das Messen der Leistung, also das Verwenden von Kennzahlen. Für die permanente Verbesserung der Kennzahlen müssen die Führungskräfte nach vorne schauen und in Lösungen denken. Dabei spielt es keine Rolle, welche Fehler gestern gemacht wurden. Ein weiterer Schritt ist die Einführung einer Problemlösekompetenz, also das Lösen der Ursachen und nicht das Doktern an den Auswirkungen. Nur dann schaffe ich es nachhaltig die Probleme zu lösen. Gerade das fällt uns in der täglichen Hektik manchmal noch schwer. Weiter spielen natürlich die Reduktion von Rüstzeiten, die systematische Reduktion von Verlusten und die Erhöhung der Anlagenleistung eine wichtige Rolle. Standardisierung der Arbeit sowie das Schaffen von effizienten Arbeitsplätzen und die Einführung von 5S sind ebenso von Bedeutung. Und nicht zu vergessen die Investition in Trainings für die Mitarbeiter.

Wie wichtig ist die Einbindung aller Mitarbeiter bzw. die Übertragung von Verantwortung bis an die Linie?

Absolut wichtig! Der Chef kann nicht alles wissen, entscheiden und umsetzen. Die Einbindung der Mitarbeiter muss bis ins letzte Glied in der Kette erfolgen. Dabei ist es klar, dass es nicht einfacher wird, je weiter es an die Linie geht. Aber jedem muss klar sein, dass es nur im Team auf Dauer funktioniert.

Wie erreichen Sie das?

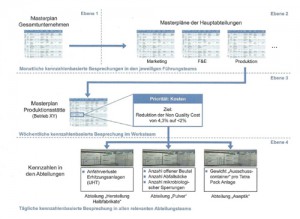

Die Mitarbeiter müssen eingebunden und ernst genommen werden. Wir erreichen dies unter anderem durch effizient organisierte, tägliche Leistungsbesprechungen (Shopfloormanagement). Auch hier geht es um Kennzahlen und um Aktionen die sofort von den Mitarbeitern initiiert werden, wenn was nicht gut funktioniert. Dieses Einbinden bzw. Übertragen von Verantwortung mag am Anfang etwas Zeit kosten, aber die Probleme lösen sich nicht von alleine –aussitzen geht also nicht. Gerade wenn man die letzten 15% der Produktivität haben möchte.

Inwieweit spielen fehlerfreie Geschäftsprozesse hier eine Rolle?

Fehlerfrei wäre super, ich sage lieber immer Fehlerarme Prozesse. Aber natürlich ist das eine Voraussetzung für eine hohe Produktivität. Was man intern durch Fehler in den Prozessen an Produktivität kaputt macht, darf nicht unterschätzt werden. Auch hier unterstützt uns Herr Josef Bausch indem die Prozesse gemeinsam optimiert werden.

Wie fangen Sie saisonbedingte Auftragsspitzen personell ab? Arbeiten Sie an dieser Stelle mit externen Dienstleistern zusammen und welche Erfahrungen haben Sie dabei gemacht?

Eine flexible Personalplanung, gerade wenn man im Saisongeschäft tätig ist, geht fast nur über Arbeitnehmerüberlassungen. Letztendlich steigere ich auch hier die Effizienz und kann mich zudem auf meine Kernkompetenzen konzentrieren.

Zitat Oliver Cersovsky: „Mit der Einführung des kontinuierlichen Verbesserungsprozesses „Schoko 2025“ hat sich die EFFIZIENZ signifikant erhöht.“

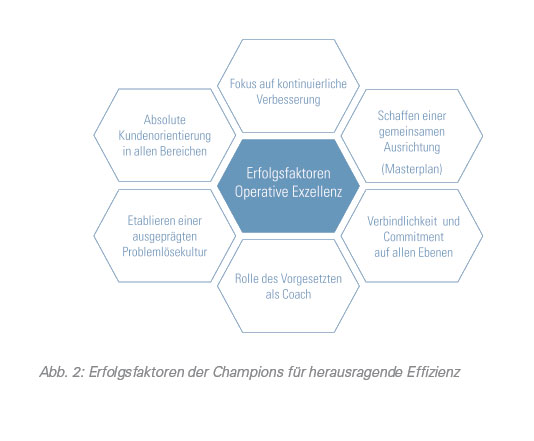

Mit operativer Exzellenz dem Wettbewerb einen Schritt voraus

Mit operativer Exzellenz dem Wettbewerb einen Schritt voraus

Hochwald-Sprudel GmbH setzt auf kontinuierliche Effizienzsteigerungen

Hochwald-Sprudel GmbH setzt auf kontinuierliche Effizienzsteigerungen

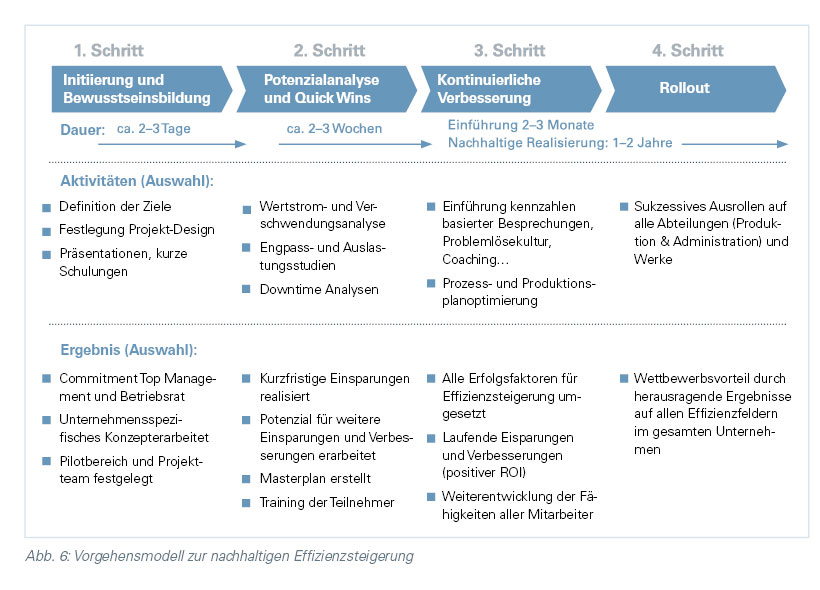

Für eine gemeinsame Ausrichtung und die effektive Umsetzung des aufgedeckten Verbesserungspotenzials wird im Anschluss an die Analyse im Team ein Masterplan erarbeitet. Viele Unternehmen nutzen auch einen Teil der in diesem Schritt realisierten Einsparungen, um mit der kontinuierlichen Verbesserung zu starten. Die hohe Bereitschaft seiner Mitarbeiter erklärt Marco Schupp so: „Einfach mal Lean machen funktioniert nicht. Sie müssen es wollen, leben und sich immer bewusst sein, dass sie sich auf einem nicht endenden Weg befinden.“

Für eine gemeinsame Ausrichtung und die effektive Umsetzung des aufgedeckten Verbesserungspotenzials wird im Anschluss an die Analyse im Team ein Masterplan erarbeitet. Viele Unternehmen nutzen auch einen Teil der in diesem Schritt realisierten Einsparungen, um mit der kontinuierlichen Verbesserung zu starten. Die hohe Bereitschaft seiner Mitarbeiter erklärt Marco Schupp so: „Einfach mal Lean machen funktioniert nicht. Sie müssen es wollen, leben und sich immer bewusst sein, dass sie sich auf einem nicht endenden Weg befinden.“

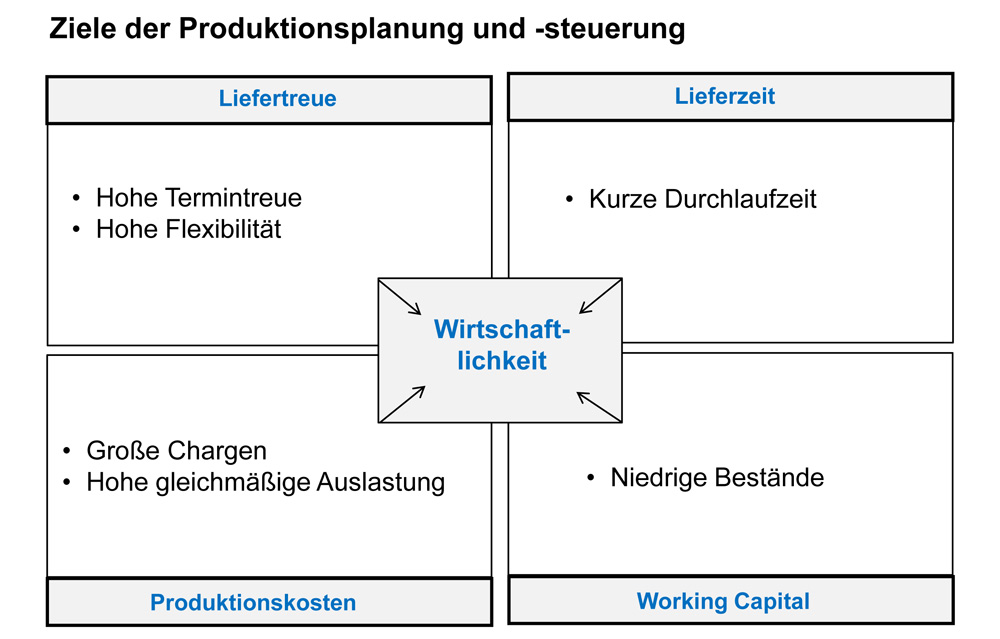

Operative Produktionsplanung im Dilemma zwischen Flexibilität und Kostenfokus

Operative Produktionsplanung im Dilemma zwischen Flexibilität und Kostenfokus